Magnesium-Scandium-Legierung Mgsc5-Legierung Mg

Basisinformation.

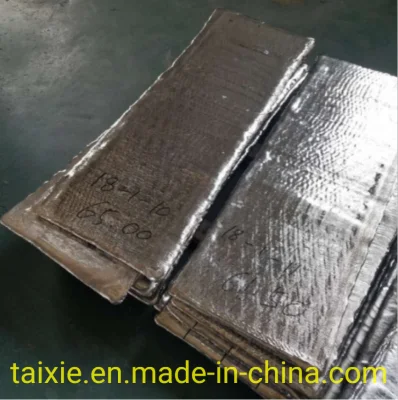

| Modell Nr. | Magnesium-Scandium-Legierung MgSc5-Legierung Mg-Sc30 alle |

| Komposition | Mg-Sc30 |

| Transportpaket | Holzbox |

| Spezifikation | Partikel/Block/Pulver |

| Warenzeichen | Taixie |

| Herkunft | Chian |

| HS-Code | 4201000010 |

| Produktionskapazität | 300 kg |

Produktbeschreibung

Chemische Formel: Mg-Sc Spezifikation: Anpassbar

Produktanwendung: Die hohe Festigkeit, Hitzebeständigkeit, Korrosionsbeständigkeit und Formgedächtniseigenschaften der Scandium-Magnesiumlegierung können die breite Anwendung von Magnesiumlegierungen in der Automobilindustrie, Kommunikations- und Elektronikindustrie, Medizin und Gesundheit, Luft- und Raumfahrt und anderen Bereichen erhöhen.

Hinweis: Wir können maßgeschneiderte Produkte und Verpackungen gemäß den speziellen Anforderungen der Kunden bereitstellen.

Leichte Magnesium-Scandium-Formgedächtnislegierung

Autor: X-MOL 26.08.2016

Formgedächtnislegierungen haben einen Formgedächtniseffekt; Verformungen, die bei niedrigen Temperaturen auftreten, kehren bei hohen Temperaturen in ihren ursprünglichen (oder nahezu ursprünglichen) Zustand zurück. Dadurch wird es häufig in der Luft- und Raumfahrt eingesetzt, wo die Kompression von Bauteilen aus Formgedächtnislegierungen bei niedrigen Temperaturen den Platzbedarf für den Transport von Raumfahrzeugen reduzieren kann und nach Erreichen des Zielorts die ursprüngliche Form bei hohen Temperaturen für den normalen Gebrauch wiederhergestellt werden kann. Im Jahr 1969 verwendete das Mondlandemodul Apollo 11 in den Vereinigten Staaten einen Durchmesser von mehreren Metern, nachdem die Mondlandeantenne aus Formgedächtnislegierungsmaterialien hergestellt wurde. Darüber hinaus weisen Formgedächtnislegierungen auch eine Superelastizität auf, was auf der Makroebene zeigt, dass sie eine viel größere Verformungsbeständigkeit aufweisen als normale Metalle. Aufgrund dieser Eigenschaft wird es häufig in medizinischen Geräten, zur Stoßdämpfung von Gebäuden und im täglichen Leben, in der zahnärztlichen Kieferorthopädie, in künstlichen Knochen, Erdbebendämpfern und überall zu sehen.

Derzeit basieren gängige Formgedächtnislegierungen üblicherweise auf Ti, Ti-Ni, Cu, Fe, Ni, Co und anderen Metallen mit hoher Dichte, während über leichte Formgedächtnislegierungen auf Basis von Mg und Al sowie andere Leichtlegierungen nicht berichtet wurde. Kürzlich haben Daisuke Ando und Yuji Sutou von der Tohoku-Universität in Japan herausgefunden, dass ein Mg-Sc-Atomverhältnis von etwa 4:1 eine Formgedächtnislegierung bilden kann und die Dichte der Legierung nur etwa 2 g/cm3 beträgt, viel kleiner als bisher Materialien. Laut einer in Science veröffentlichten Arbeit hat die leichte Magnesium-Scandium-Formgedächtnislegierung großes Potenzial für Anwendungen in Bereichen, in denen Gewichtskontrolle von entscheidender Bedeutung ist, beispielsweise in der Luft- und Raumfahrt. (Eine leichte Formgedächtnis-Magnesiumlegierung. Science, 2016, 353, 368-370, DOI: 10.1126/science.aaf6524)

Röntgenbeugung (XRD) zeigt, dass die Leichtmetalllegierung Mg – 20,5 Atom-% Sc nach Wärmebehandlung und Abkühlung eine andere kubisch-raumzentrierte Struktur (bcc) aufweist (schwarze Linie in Abb. 2 A), mit einer geringen Menge an hexagonal dicht gepackte Phase (hcp). Nach dem Kaltwalzen unter Spannung erscheint ein neuer Beugungspeak im XRD-Muster (rote Linie A in Abb. 2). Dieser spannungsinduzierte Prozess zur Erzeugung neuer Phasen ähnelt der martensitischen Umwandlung einer β-Phasen-Formgedächtnislegierung auf Ti-Basis. Diese Hypothese wurde durch die Beobachtung von überschichtigem Martensit in der Probe mittels Transmissionselektronenmikroskopie (TEM) bestätigt.

Als eines der Seltenerdelemente zur Verstärkung von Magnesiumlegierungen hat Scandium eine geringere Diffusionskapazität in Magnesiumlegierungen als andere Seltenerdelemente und hat eine deutliche Verstärkungswirkung, die die Festigkeit, Korrosionsbeständigkeit, Hitzebeständigkeit und Schweißbarkeit von Magnesium deutlich verbessern kann Legierungen. Die hohe Festigkeit, Hitzebeständigkeit, Korrosionsbeständigkeit und Formgedächtniseigenschaften der Scandium-Magnesiumlegierung können die breite Anwendung von Magnesiumlegierungen in der Automobilindustrie, Kommunikations- und Elektronikindustrie, Medizin und Gesundheit, Luft- und Raumfahrt und anderen Bereichen erweitern.

Gegenwärtig umfasst die Herstellung von Magnesium-Scandium-Legierungen hauptsächlich die Beimischungsmethode, die thermische Reduktionsmethode und die Elektrolysemethode mit geschmolzenem Salz. Bei der Mischmethode wird Scandiummetall direkt unter der Schutzatmosphäre zur geschmolzenen Magnesiumschmelze hinzugefügt. Der Unterschied zwischen dem Schmelzpunkt von Magnesium und Scandium ist jedoch zu groß, was leicht zum Verbrennen von Magnesium und Scandium führen kann und die Mikrostruktur der Scandium-Magnesiumlegierung beeinträchtigt ist nicht einheitlich. Die Methode der Elektrolyse mit geschmolzenem Salz besteht darin, Scandiumverbindungen unter dem Schutz eines Inertgases in den Elektrolyten aus geschmolzenem Salz zu geben, Scandiummetall in der Kathode auszufällen und in eine Magnesiumlegierung zu diffundieren, um eine Scandiumlegierung zu bilden. Das erforderliche Gerät ist jedoch komplex und muss häufig die Elektrolysezelle ersetzen Die Scandium-Umwandlungsrate ist niedrig, der Energieverbrauch ist hoch, die Kosten hoch und es entsteht überschüssiges geschmolzenes Salz, was zu einer Umweltverschmutzung führt. Beispielsweise nutzt das Patent 201110140776.x die Wasser-Chlorid-Elektrolyse zur Herstellung einer Magnesium-Seltenerdlegierung, aber wasserhaltiges Scandiumchlorid wird im Herstellungsprozess leicht hydrolysiert und in Scocl umgewandelt, statt in Scandiumchlorid. Darüber hinaus beträgt der bei dieser Methode verwendete Strom 1000 bis 2000 A und die Temperatur 820 bis 1100 °C, was die Nachteile eines hohen Energieverbrauchs, einer hohen Temperatur und einer leichten Verbrennung von Scandium und Magnesium mit sich bringt. Daher ist die Elektrolysemethode mit geschmolzenem Salz nicht für die Herstellung von Scandium- und Magnesiumlegierungen geeignet.

Die thermische Reduktionsmethode basiert auf Scandiumverbindungen als Rohmaterialien, Halogenid als geschmolzenes Salz, Magnesiummetall als Reduktionsmittel, Scandiumrohstoffen, die bei hoher Temperatur zu Scandiummetall reduziert werden, und auf der Diffusion von Magnesiumschmelze, dem endgültigen Guss einer Scandiummagnesiumlegierung. Theoretisch ist die Bedienung einfacher, es gibt jedoch auch einige Schwierigkeiten. Das größte Problem besteht darin, dass das geschmolzene Salzsystem der thermischen Reduktionsreaktion nicht einfach zu kontrollieren ist und die Reduktionsreaktion nicht vollständig ist, was zu einem hohen Verunreinigungsgehalt der Produkte führt die Qualität der Legierung oder die Scandiumausbeute ist gering. Darüber hinaus wird beispielsweise im Patent cn100546456 ein Verfahren zur Herstellung einer Scandium-Magnesium-Legierung offenbart, bei dem es sich insbesondere um nicht hochreines Scandiumoxid durch Chlorierung einer gemischten Scandiumchlorid-Salzschmelze und anschließend um Magnesium als Reduktionsmittel handelt, um eine Zwischenlegierung herzustellen. Bei der Herstellung der gemischten Salzschmelze ist jedoch der Stabilisator NH4CL erforderlich, was zu einer anschließenden Verschmutzung des Ammoniak-Stickstoff-Abwassers führt. Darüber hinaus wird beim Heißreduktionsprozess Aluminium als Kollektor hinzugefügt, was zu Aluminium in der Scandium-Magnesium-Legierung führt und somit die Anwendung der Scandium-Magnesium-Zwischenlegierung beeinträchtigt.

Aus den oben genannten Gründen ist es notwendig, einen einfachen Vorgang und eine hohe Produktreinheit des Herstellungsprozesses für eine Scandium-Magnesium-Legierung bereitzustellen.